Teil 6

In der Proctor Bauanleitung wird darauf hingewiesen, dass man die obere Hälfte der Motorverkleidung abnehmbar gestalten kann. Das ermöglicht gute Erreichbarkeit aller verbauten Komponenten für den Antrieb und die RC Anlage.

Ich habe dann mal die Spanten oberhalb des oberen Längsgurtes bündig abgesägt. Zusätzlich habe ich den vordersten Spant modifiziert. Das originale Proctor Teil ist am Umfang nicht geschlossen, sondern sieht eher aus wie ein Stern. Wenn das Tiefziehteil der Verkleidung abnehmbar wird, dann ist mir die Sache zu zerbrechlich. Darum habe ich einen Ring aus Pappelsperrholz um den Stern gelegt. Der dient dann als Auflage zur Befestigung der Verkleidung.

Später ist mir aufgefallen, dass durch den Ring der ganze Spant etwas nach vorne gedrückt wurde. Das muss noch korrigiert werden.

Das Soundsystem macht mir noch Kopfzerbrechen. Öffnungen für den Schallaustritt nach außen sind nicht möglich und für einen "Bodyshaker" habe ich keine geeignete plane Fläche am Rumpf. Allerdings ergibt sich eine schöne große Lautsprecherbox für zwei Visaton R10S. Der kreisrunde Ausschnitt im Spant Nr.6 für den Tank (den ich ja nicht brauche) hat exakt den Durchmesser für den R10S. Die Abstrahlung erfolgt nach hinten Richtung Cockpit. Einen zweiten Lautsprecher kann ich unter dem Motor horizontal unterbringen. Die Sperrholzbeplankung des Rumpfes ist dann die Außenhaut der "Lautsprecherbox" nach unten und zu den Seiten. Nach oben verschließe ich alles mit Pappelsperrholz. Diese Teile sind abnehmbar gestaltet, damit man die Lautsprecher ggf. später von oben auswechseln kann.

Die Halterung für den Motor

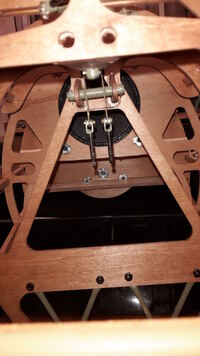

Passend zu dem A60 bietet Hacker eine Aluminium Halterung an, die über ein hinteres Stützlager verfügt. Die Länge der Halterung, also der Abstand zwischen Motor und Motorspant, kann verändert werden. Ich habe zugunsten der Steifheit den Abstand durch eine 15mm Sperrholzplatte verkürzt. Dadurch ergab sich auch eine einfache Möglichkeit, die Motorachse genau zentrisch auszurichten. Die Montage erfolgt ohne Sturz und Seitenzug.

Wenn man das hintere Stützlager wegschraubt (wie im Bild oben), dann kann der A60 bequem von oben in die Halterung eingefädelt werden.

Auch der Regler (ESC) hat seinen Platz gefunden. rechts am Motorhalter ist eine Pertinaxplatte mit Schwinggummis befestigt. Darauf steckt, ebenfalls in Gummitüllen der Regler auf drei M4 Bolzen. Die Kühlung erfolgt (hoffentlich ausreichend) durch die direkt von vorne eintretende Luft am Rande des Spinners. Dieser ist auch im Original etwas kleiner im Durchmesser, als die Motorverkleidung.

Der Regler kann später wieder ausgebaut werden, ohne dass man irgendwas anderes demontieren oder zerstören muss.

Auf dem Bild oben sieht man gut, wie der vorderste Spannt nach vorne verbogen ist. Die Spinnerrückplatte steht jedoch genau 90 Grad senkrecht zur Längsachse.

Probeweise habe ich die Motorattrappe auf den abgesägten Spanten verschraubt und provisorisch auf den Rumpf gestellt. Ich habe also noch einiges an Platz für die restlichen Komponenten.

Was noch fehlt:

- SPS Safety Power Switch mit Magnetschalter

- DPSI Empfängerstromversorgung mit Magnetschalter und zwei 2S Lipos

- TBS mini, das Benedini Soundmodul

- der Verstärker

- der Spannungswandler von 10S Lipo auf 24V für den Verstärker

- GR18 HOTT Empfänger

- Servos HR, SR, QR

... und die ganze Verkabelung ...

29.11.2018

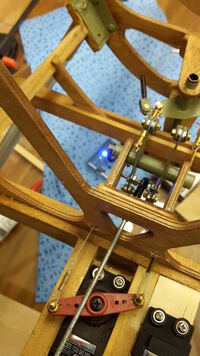

Die Seilanlenkungen (Wippen) für SR und HR liegen direkt hintereinander im Rumpf. Um die Servos damit zu verbinden, bin ich wie folgt vorgegangen.

Das SR Servo sitzt eine "Station", also einen Spant vor den mechanischen Wippen. Mittels zweier Stahlseile mit Spannschlössern ist das Ruderhorn mit der Wippe verbunden (Push-Pull). In dem Bereich der Wippen, also dem Bereich, der später scale mit Steuerknüppel und "Rudderbar" ausgebaut wird, sieht man nichts vom Servo.

Die HR Wippe liegt in Flugrichtung vor der SR Wippe. Sie ist zweiflügelig ausgeführt, da beide HR Flächen mit separatem Seilen angeschlossen werden. Zwischen den "Flügeln" der Wippe habe ich eine Anlenkungsstange mit Kugelkopf (spielfrei) montiert. Die läuft natürlich nach vorne direkt über das SR Servo. Darum war eine Umlenkung (ebenfalls mit Kugelköpfen) zum seitlich versetzten HR Servo nötig. Den Kniehebel habe ich aus einem Ruderhorn gebaut, in das ich ein Kugellager eingesetzt habe. Somit ist die HR Anlenkung ebenfalls später mehr oder weniger unsichtbar.

In dem Raum, in dem die Servos jetzt verbaut sind, befindet sich im Original der Tank. Dessen Attrappe versteckt später die ganze Elektronik. Links und rechts neben den Servos ist Platz für den Empfänger und das Benedini Sound Modul. Der rote Klotz auf dem Bild ist ein "Audioisolator" (schönes Wort für Trenntrafo). Der ermöglicht den Betrieb des Audioverstärkers am Flugakku, ohne dessen Spannung mit der Empfängerstromversorgung zu verbinden (Opto Regler). Der neue 30W Class D Verstärker hat seinen Arbeitsplatz am vordersten Spant, direkt hinter dem Lufteintritt, bekommen.

30.11.2018

Die Motorverkleidung, also die obere Hälfte des Vorderrumpfes, soll abnehmbar werden, um freien Zugang zur Technik und vor allem leichten Akkuwechsel zu ermöglichen. Die überstehenden Spitzen der Spanten hatte ich bereits abgesägt. Als nächstes habe ich aus 4mm Pappelsperrholz einen Rahmen angefertigt, der auf den oberen Längsgurten aufliegt. um ihn in Form zu bringen, wurde er mit Sidolin getränkt und mit vielen Klammern auf die Längsgurte gespannt.

Am hinteren Ende habe ich formbündig Hilfsspanten aufgesetzt, die mit Dübeln in die dahinterliegenden Originalspanten eingesteckt werden.

Die Dübel aus Buchenrundstab haben einen Kopf (Drehbank :-) damit sie in dem 4mm Pappelsperrholz vernünftig befestigt werden können.

Die Motorattrappe wird wieder an den bereits abgesägten Spitzen der Spanten befestigt. Diese werden dann bündig in den Rahmen gesetzt. Zur Versteifung kommen noch Balsaleisten unter die Motorhalter. Am vorderen Ende des Rahmens habe ich einen Spant angesetzt, der dem Radius der Haube entspricht. Er besteht aus einem Laminat aus Buche/Pappelsperrholz und ist extrem formbeständig und druckstabil.

Als nächstes wird das mitgelieferte Tiefziehteil der Verkleidung grob ausgeschnitten und angepasst. Der kurvige Verlauf an der Ansaugseite des Motors musste ein paar mal nachgearbeitet werden, bis alles gut gepasst hat.

Im Original ist die Verkleidung aus Metall. Ich würde ja gerne ein dünnes Alublech über das Tiefziehteil legen, aber die Form ist halt sphärisch und auf dem Kunststoff lässt sich das Alu nicht treiben...

20.12.2019

Die Sache mit der Blechbeplankung der Motorhaube habe ich (vorläufig) aufgegeben. Vielleicht fällt mir irgendwann mal ein dünnes Material in die Hände, dass ich um die Wölbung dengeln kann.

Ich habe grade nicht soviel Zeit für die Albatros, wie ich gerne hätte. Aber ein paar Kleinigkeiten sind fertig geworden.

Für die Stromversorgung des 30W Verstärkers habe ich einen DC-DC Wandler eingebaut, der aus den max. 42V der Akkus konstant 24V macht. Das funktioniert sehr gut. Ich hatte zuerst Bedenken, dass der Wandler Störungen im 2,4GHz Bereich erzeugt und damit die Fernsteuerung stört. Aber er macht keinerlei Störungen. Das habe ich sehr intensiv geprüft und sogar mit einem Spektrumanalyzer verifiziert.

Nach den ersten Tests der Soundanlage habe ich beschlossen, auf die Körperschallwandler zu verzichten. Also mussten die 8-Ohm Lautsprecher wieder raus und zwei 4-Ohmer in Reihe wieder rein. Einer davon war defekt, also wieder raus. Das ganze hat mich mehrere Tage gekostet, weil auch der Motor und die ganze Elektronik wieder raus und rein mussten.

Dann habe ich einen Platz für den Magnetschalter für die Empfängerakkus gesucht und auf der linken Seite gefunden. Das Schalten funktioniert auch durch die Beplankung, also sind keine Öffnungen nötig.

Die Leitungen vom Regler zu den Akkuanschlüssen wurden versteckt im Lautsprecherraum verlegt und die Steckverbindungen konnte ich in den Lautsprecherspant einbauen. Um die Akkus sicher zu befestigen, werden sie vorne unter das Querholz am Motorspant geschoben und hinten mit einer schraubbaren Leistenkonstruktion gehalten. Die Kabel werden direkt darunter angesteckt.

Aber Bilder sagen mehr als Worte:

Also dann erstmal schöne Weihnachten und bis bald